AGV(無人搬送車)とは?種類やAMRとの違い、導入するメリット、失敗しない選び方

監修者プロフィール

SBフレームワークス マーケティング/広報

玉橋 丈児

物流×輸配送×テクニカルソリューションで、お客様の課題解決を目指すSBフレームワークスのマーケティング担当。テクニカルソリューション分野での実務経験を活かして、弊社のサービスや、業界の話題などを解説いたします。物流技術管理士補。

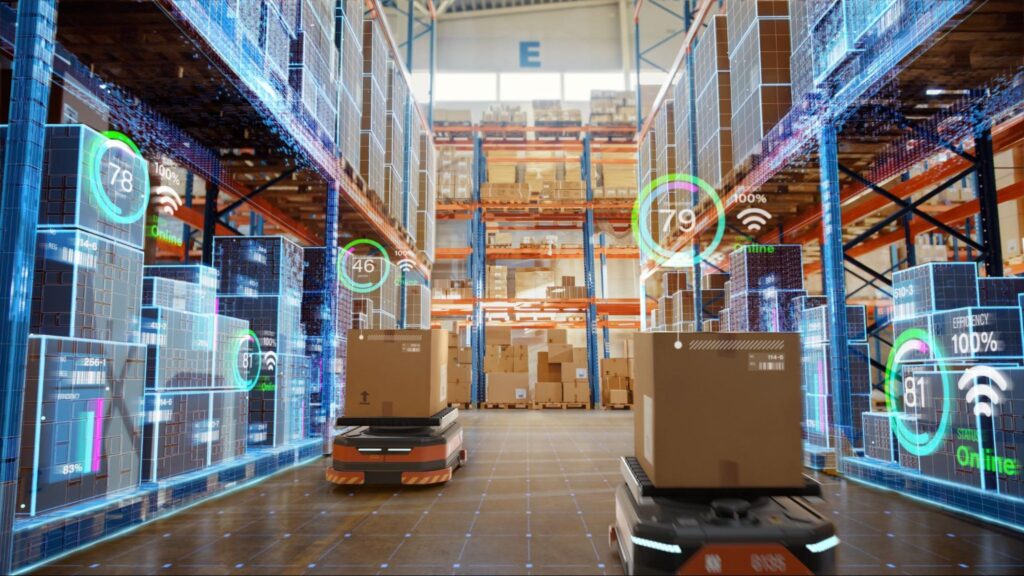

AGV(Automatic Guided Vehicle/無人搬送車)とは、床面の磁気テープなどの誘導体に沿って自動走行して荷物を搬送するロボットです。人手不足が進む物流現場では、搬送作業の省人化や作業負担の軽減につながる手段として、AGVへの注目が高まっています。

本記事では、AGVの種類やAMRとの違い、導入するメリットについて解説します。

物流業務に課題を抱えている場合は、SBフレームワークスにご相談ください。弊社では、商品の入荷から保管、配送までの物流業務を一括して代行するサービスを提供しています。ソフトバンクグループの物流面を30年以上支えてきた実績と経験をもとに、お客様の課題解決に適したプランを設計いたします。

\年間400万箱以上の出荷実績にもとづき提案/

目次

AGVとは

AGVとは、指定されたルートを自動で走行して荷物を搬送するロボットです。無人搬送車とも呼ばれており、工場や物流倉庫で活用されています。AGVは、床に設置された二次元コードや磁気テープなどの誘導体(ガイド)に沿って走行し、走行中に障害物を検知すると自動で停止します。

AGVを用いることで、これまで人が台車を使用して行っていた運搬作業の代替が可能です。そのため、倉庫業務の自動化・省人化を実現させる手段の一つとして注目されています。

AGVの種類

AGVには、大きく分けて以下の3種類があります。

- 台車型

- 牽引型

- 低床型

それぞれの特徴を解説します。

台車型

台車型とは、車体の上に直接荷物を載せて運ぶタイプのAGVです。積載型とも呼ばれ、台車とAGVが一体化したシンプルな構造をしています。車体の上部にコンベアや昇降機を取り付けることで、生産ラインの設備と連携して荷物の受け取りから運搬までを自動化できます。

段ボール箱やコンテナなど、形状が一定のものを決まったルートで繰り返し運ぶ用途に最適なタイプです。

牽引型

牽引型とは、車体の後部にカゴ車や台車を連結し、荷物を引っ張って運搬するタイプのAGVです。一度の走行で大量の荷物をまとめて運搬できるのが特徴です。

牽引型の1つである中トラクター型のAGVは、重量が数トンの荷物でも牽引できます。大量の荷物を効率よく運べるため、大規模な倉庫での長距離搬送に向いています。

低床型

低床型とは、薄型の車体が棚や台車の下に潜り込み、荷物を載せた棚や台車ごと持ち上げて運搬するタイプのAGVです。

低床型AGVは、棚自体を作業者の元へ運ぶため、ピッキングの際に広い倉庫内を歩き回って商品を探す必要がなくなります。主に多品種少量の在庫を扱う現場や、出荷スピードを重視するEC物流の倉庫で活用されています。

AGVとAMRの違いとは?【どちらを選ぶべきか比較】

AGVとAMR(Autonomous Mobile Robot)の違いは、走行に誘導体が必要かどうかです。

| 種類 | 特徴 |

| AGV | ・誘導体に沿って走行する ・指定されたルートに障害物があると進めなくなる |

| AMR | ・搭載されたセンサーやカメラで周囲の環境を認識して、自律的に走行する ・障害物を自動で回避する |

AGVを導入する際は誘導体を設置して、走行するルートを指定する必要があります。一方、AMRは、目的地を指定すれば最適なルートを自ら判断して走行します。倉庫のレイアウト変更が多い場合や、状況に合わせてルートを変える必要がある場合は、AMRを導入するとよいでしょう。

AMRは柔軟性が高くさまざまな場面で活用できますが、搬送ごとにルートが変わる場合があるため、搬送時間にばらつきが生じます。決まったルートを往復して効率よく荷物を搬送したい場合は、AGVのほうが適しています。

| AGV | AMR | |

| 走行方式 | 誘導走行 | 自立走行 |

| レイアウト変更の柔軟性 | 低い | 高い |

| 初期費用 | 比較的低い | 高い |

| 向いているケース | ・倉庫のレイアウト変更が多い場合 ・状況に合わせてルートを変える必要がある場合 | ・決まったルートを往復して効率よく荷物を搬送したい場合 |

AGVを導入するメリット

AGVを導入するメリットは、以下のとおりです。

- 従業員の作業負担を軽減できる

- 生産性の向上につながる

それぞれの内容を解説します。

従業員の作業負担を軽減できる

AGVを導入することで、従業員の作業負担を軽減できます。肉体的な負担のかかる重量物の搬送を、AGVで代替できるからです。

倉庫内での搬送は、重量物を積んだ台車を押しながら長い距離を歩く必要があり、足腰に大きな負担がかかる作業です。AGVが運搬作業を代替することで、荷物を運ぶために一定の距離を繰り返し往復する必要がなくなります。

また、低床型のAGVを活用して棚を作業者の元へ運ぶ運用にすれば、ピッキング時の移動量も抑えられます。

生産性の向上につながる

AGVを導入するメリットとして、業務の生産性向上につながることも挙げられます。AGVは、設定したルート・運用条件に沿って一定速度で搬送を反復継続でき、搬送作業を安定運用しやすいからです。

必要なものを必要なタイミングで運搬できるサイクルを設定することで、搬送作業の最適化が可能です。そのため、生産ラインへの部品供給や倉庫からの製品出荷が安定した速度で進められるようになります。

また、AGVが搬送作業を担うことで、人員を検品・梱包・品質確認などに再配置しやすくなり、拠点全体の生産性向上につながります。

AGVを導入する際の留意点

AGVを導入する際は、以下のことに留意しましょう。

- 初期費用が負担となる

- レイアウト変更に負担がかかる場合がある

それぞれの留意点を解説します。

初期費用が負担となる

AGVを導入する際には、多額の初期費用が負担となります。AGV本体の費用に加えて、磁気テープやコードなどの誘導体設置、制御・管理システムや充電設備、場合によっては安全対策などの周辺環境の整備にも費用が発生します。

また、導入後に保守・点検や部品交換、バッテリー関連などの維持費用がかかることも考慮しなくてはなりません。初期費用はAGVの種類や導入台数により異なるため、導入する施設のレイアウトや予算に合わせて検討することが大切です。

レイアウト変更に負担がかかる場合がある

AGVを導入する際の留意点としては、倉庫内のレイアウト変更に負担がかかる点も挙げられます。AGVは床に貼られたテープやマーカーの誘導体に沿って走行するため、走行ルートの変更や追加を行うには、誘導体の再設置が必要です。

倉庫内のレイアウトを頻繁に変更する現場では、AGVの走行ルートの調整に手間がかかります。レイアウト変更に伴う負担を抑えたい場合は、誘導体不要で自律走行するAMRも含めて比較検討すると判断しやすくなります。

AGVの導入手順

AGVの導入は、効果を出すために「要件を固める→詰まりを潰す→安全に立ち上げる→改善を回す」の順で進めます。ここでは代表的な流れを5ステップで解説します。

- AGV導入の目的と要件を明確にする

- 稼働シミュレーションをする

- レイアウトを設計する

- 本稼働する

- 稼働データの分析・課題の改善策を講じる

それぞれの手順を解説します。

1.AGV導入の目的と要件を明確にする

AGVを導入する際は、まず自社の現状を把握し導入目的と要件を明確にすることが重要です。目的や要件が曖昧なままでは、機種・台数・運用設計がブレてしまい、導入効果が出にくくなります。事前に以下の点を整理しましょう。

- 1日あたりの搬送量や搬送距離、稼働時間

- 搬送する荷物の形状や重量

- 将来的なレイアウトや搬送物の変更予定

- 解決したい課題(人手不足解消や従業員の負担軽減など)

- 人の動線と交差する箇所(安全対策の要否)

整理した内容をもとにAGVの種類や台数、仕様を検討します。

2.稼働シミュレーションをする

次に、シミュレーションなどで稼働を検証し、AGVの滞留が発生しやすい箇所を事前に洗い出します。シミュレーションでは、以下のような点を確認します。

- 既存の入出庫の速度にAGVの搬送能力が追いつくか

- AGV同士がすれ違う交差点で渋滞が起きないか

- エレベーター・シャッターなどの設備との連携が正しく機能するか

稼働シミュレーションを通じて、導入後に起こり得るトラブルや、ボトルネックになり得る部分を事前に発見しましょう。

3.レイアウトを設計する

稼働シミュレーションを実施して運用イメージが固まったら、AGVが安全に走行できるようにレイアウトを設計します。まず人の動線とAGVルートが交差しにくい配置を検討し、必要に応じて通行帯の分離や注意喚起を行います。

そのうえで、磁気テープや二次元コードなどの誘導体を設置し、走行ルートと停止位置を設計しましょう。

作業員の動線と走行ルートが交差することを避けて、AGVが安全かつ効率的に走行できる環境を整備します。

4.本稼働する

走行ルートを設計したら、実際の現場にAGVを導入し稼働を開始します。初期段階で想定外のトラブルが起きる可能性があるため、最初は一部のエリアや工程に限定して運用することが大切です。

操作マニュアルの周知や安全講習を徹底して、従業員が新しい操作や運用ルールに慣れてから徐々に運用範囲を広げていきましょう。

5.稼働データの分析・課題の改善策を講じる

本稼働後は、稼働率・停止回数・待機時間・搬送時間などのデータを定期的に確認し、ボトルネックを改善します。

特定の場所で停止が頻発していたり待機時間が長かったりする場合は、ルート設定や台数の見直しを行いましょう。倉庫で取り扱う荷物量や、繁忙期と閑散期での荷物量の変化に合わせて運用を最適化することで、AGV導入の効果が高まります。

AGVを導入した企業事例

空調機の製造で有名なダイキン工業株式会社は、補修用部品の調達や管理を行う物流倉庫にAGVを導入しています。

同社は物流倉庫の生産性向上を目指すうえで、作業負担の多い入出庫搬送に時間がかかっていることが課題でした。課題解決のために、ハンドリフト牽引型のAGVを物流倉庫に導入し、荷物の搬送を自動化しました。

その結果、最大500kgの荷物を人が引く速度に近い速さで自動搬送できるようになり、入出庫搬送の負担軽減に成功しています。

また、最長で往復500mある搬送作業が自動化されたことで生産性が15%向上し、従業員2名分に相当する省人化も実現しています。

参考:国土交通省「物流・配送会社のための物流DX導入事例集」

AGVを導入して企業の生産性を高めよう

AGVを導入して荷物の搬送を自動化することで、従業員の負担軽減や業務の生産性向上につながります。

導入効果を高めるためにも、自社の課題や取り扱う荷物に合わせて最適な種類を選定しましょう。また、導入後にトラブルが起きないよう、稼働シミュレーションや倉庫内のレイアウト設計を丁寧に行うことも大切です。自社に適したAGVを導入して企業の生産性を高めましょう。

物流業務についてお悩みの場合は、SBフレームワークスにご相談ください。弊社独自の物流管理システムを活用した倉庫で、お客様の大切な商品を管理するサービスを提供しています。発生している課題に応じて、滞留在庫の可視化や返品された商品の傾向分析なども可能です。まずはお気軽にお問い合わせください。

\年間400万箱以上の出荷実績にもとづき提案/

監修者プロフィール

SBフレームワークス マーケティング/広報

玉橋 丈児

物流×輸配送×テクニカルソリューションで、お客様の課題解決を目指すSBフレームワークスのマーケティング担当。テクニカルソリューション分野での実務経験を活かして、弊社のサービスや、業界の話題などを解説いたします。物流技術管理士補。

関連記事

サービスの詳細について資料をご用意しております。社内での検討などにご活用ください。

サービスの詳細や料金へのご質問、商談のお申し込みや、お見積りのご相談は、こちらよりお問い合わせください。